Máy cắt điện là thiết bị bảo vệ then chốt trong hệ thống phân phối và truyền tải điện. Vai trò chính của máy cắt là ngắt mạch dòng điện trong điều kiện vận hành bình thường và đặc biệt là khi xảy ra sự cố. Để đảm bảo độ tin cậy và khả năng tác động đúng thời điểm, máy cắt cần được bảo trì định kỳ theo chu kỳ khuyến nghị của nhà sản xuất và tiêu chuẩn kỹ thuật hiện hành.

Công tác bảo trì máy cắt bao gồm nhiều hạng mục kiểm tra riêng biệt, phản ánh từng khía cạnh chức năng vận hành. Các hạng mục tiêu biểu gồm: kiểm tra thao tác cơ khí, đo điện trở tiếp điểm, kiểm tra cách điện, thử điện áp tần số công nghiệp, đánh giá cơ cấu truyền động, và thử nghiệm rơ le bảo vệ. Ngoài ra, các hệ thống phụ trợ như nguồn DC, ắc quy và thiết bị chỉ thị cũng cần được kiểm tra đồng bộ.

Xem thêm

Thời gian bảo dưỡng bảo trì điện được khuyến nghị là bao lâu?

Yếu tố sống còn của thiết bị đóng cắt cho bảo vệ

Hiện tượng “Tracking” ảnh hưởng như thế nào trong cách điện

5 kiểm tra quan trọng nhất cho hệ thống điện

Kiểm tra nguồn Ắc quy, UPS…

Trong các trạm đóng cắt trung thế và cao thế, hệ thống nguồn phụ trợ không đơn thuần là một phần hỗ trợ mà là yếu tố sống còn để đảm bảo máy cắt, rơle bảo vệ và thiết bị điều khiển vận hành chính xác. Bất kỳ sự cố nào liên quan đến nguồn DC, UPS AC hoặc ắc quy đều có thể khiến toàn bộ hệ thống mất khả năng phản ứng, dẫn đến sự cố lan truyền không kiểm soát.

Nguồn DC (110VDC hoặc 220VDC) cấp điện trực tiếp cho rơle bảo vệ. Khi mất điện lưới, nếu nguồn này không còn hoạt động, các thiết bị bảo vệ sẽ không tác động. Kết quả là không thể ngắt mạch khi xảy ra chạm đất, ngắn mạch hoặc quá dòng, dẫn đến hỏng thiết bị hàng tỷ đồng, hoặc mất điện diện rộng kéo dài nhiều giờ.

UPS AC giữ vai trò duy trì ổn định điện áp xoay chiều cho các thiết bị điều khiển. Nếu UPS hỏng trong quá trình chuyển đổi giữa lưới và máy phát, toàn bộ hệ thống điều hành có thể bị vô hiệu, gây ra gián đoạn điều khiển không lường trước.

Nguy hiểm nhất là khi ắc quy suy giảm âm thầm mà không được phát hiện. Trong nhiều tình huống khẩn cấp, ắc quy là nguồn duy nhất giúp thực hiện thao tác đóng ngắt, đặc biệt khi rơle cần tác động cách ly tải để ngăn cháy nổ. Nếu ắc quy không đủ điện áp hoặc nội trở tăng cao, thao tác sẽ không thực hiện được, dẫn đến cháy tủ điện, nổ thiết bị, mất an toàn con người, thậm chí vi phạm luật an toàn điện và chịu trách nhiệm pháp lý trước cơ quan chức năng.

Vì vậy, kiểm tra ắc quy không phải lựa chọn, mà là nghĩa vụ bắt buộc. Việc này phải bao gồm đo nội trở, điện áp từng cell, kiểm tra chu trình sạc-xả và theo dõi dung lượng còn lại. Bất kỳ sai lệch nào cũng cần được khắc phục trước khi sự cố thực sự xảy ra.

Kiểm tra rơ le quá dòng cho bảo trì máy cắt

Rơ le quá dòng là thiết bị bảo vệ cơ bản, có nhiệm vụ phát hiện dòng điện vượt quá giới hạn cho phép. Khi xuất hiện dòng sự cố như ngắn mạch hoặc quá tải, rơ le sẽ kích hoạt tín hiệu cắt máy cắt để cô lập phần mạch hư hỏng. Cơ chế này giúp ngăn ngừa hư hỏng lan rộng và đảm bảo an toàn cho thiết bị và con người.

Trong công tác bảo trì, rơ le quá dòng cần được kiểm tra để xác nhận đúng giá trị dòng khởi động, thời gian tác động và độ ổn định của tín hiệu đầu ra. Việc thử nghiệm thường được thực hiện bằng máy thử rơ le (secondary injection), cung cấp dòng thử vào ngõ vào rơ le và ghi nhận phản ứng.

Giá trị dòng tác động Ipickup được kiểm chứng bằng cách tăng dần dòng thử đến khi rơ le bắt đầu đóng tiếp điểm. Thời gian cắt t sau đó được so sánh với đặc tuyến đã cài đặt để xác định sai lệch nếu có. Rơ le đạt yêu cầu khi độ lệch nằm trong giới hạn cho phép theo tiêu chuẩn IEC hoặc hướng dẫn nhà sản xuất.

Nếu rơ le quá dòng hoạt động sai lệch hoặc không tác động đúng thời điểm, hệ thống sẽ không thể loại trừ dòng sự cố. Điều này có thể dẫn đến cháy thiết bị, phá hủy thanh cái hoặc lan truyền sự cố sang các phần tử khác trong lưới điện. Trong một số tình huống, lỗi rơ le còn có thể gây ngắt nhầm khu vực, làm mất điện diện rộng và ảnh hưởng đến sản xuất.

Vì vậy, kiểm tra rơ le quá dòng phải được thực hiện định kỳ, đặc biệt sau khi có sự cố hoặc sửa chữa hệ thống. Kết quả kiểm tra cần được lưu lại đầy đủ để theo dõi xu hướng hoạt động và phục vụ phân tích sự cố khi cần thiết. Đây là bước quan trọng bảo đảm máy cắt thực hiện chức năng cắt mạch đúng lúc và đúng dòng sự cố.

Kiểm tra điện trở tiếp điểm máy cắt

Trong hệ thống điện, tiếp điểm máy cắt đóng vai trò dẫn dòng chính. Khi vận hành, tiếp điểm chịu tác động cơ học và hồ quang, dễ bị mài mòn hoặc oxy hóa. Việc kiểm tra điện trở tiếp điểm giúp phát hiện sớm các hư hỏng tiềm ẩn.

Điện trở tiếp điểm là đại lượng biểu thị mức độ tiếp xúc điện tại vị trí tiếp điểm. Nếu điện trở này tăng cao, nó có thể làm phát nhiệt cục bộ, gây cháy tiếp điểm hoặc suy giảm tuổi thọ máy cắt. Kiểm tra điện trở tiếp điểm là bước bắt buộc trong bảo trì định kỳ.

Khi hai bề mặt tiếp xúc không đồng đều, vùng tiếp xúc thực bị thu hẹp. Dòng điện phải đi qua các điểm vi tiếp xúc, làm tăng mật độ dòng và sinh nhiệt. Hiện tượng này dẫn đến tăng điện trở tiếp điểm, thường là hậu quả của ăn mòn, oxy hóa hoặc tiếp xúc lỏng lẻo.

Điện trở tiếp điểm được đo bằng micro-ohmmeter, sử dụng dòng DC cao (tối thiểu 100A) để đảm bảo kết quả chính xác. Giá trị điện trở tiếp điểm nhỏ, thường dưới 100 micro-ohm đối với thiết bị mới hoặc còn tốt, theo các hướng dẫn kỹ thuật của Siemens và ABB.

Hiệp hội Thử nghiệm Điện Quốc tế (NETA®) đã công bố một tài liệu có tên NETA Acceptance Testing Specifications — đây không phải là tiêu chuẩn công nghiệp, nhưng được áp dụng rộng rãi bởi các đơn vị thử nghiệm độc lập. Trong tài liệu này, NETA khuyến nghị rằng điện trở tiếp điểm giữa các cực nếu chênh lệch quá 50% so với cực thấp nhất thì cần được kiểm tra kỹ lưỡng.

Trong trường hợp có sự gia tăng bất thường của điện trở qua các kỳ đo, cần tiến hành kiểm tra lại cơ cấu truyền động hoặc hệ thống lực ép cơ học. Việc so sánh với dữ liệu các kỳ trước là cơ sở đáng tin cậy để đánh giá xu hướng suy giảm tiếp điểm và lập kế hoạch bảo trì phù hợp.

Kiểm tra điện trở cách điện máy cắt.

Trong môi trường làm việc khắc nghiệt, vật liệu cách điện trong máy cắt dễ bị lão hóa. Tác nhân như độ ẩm, bụi bẩn và điện áp quá mức có thể gây giảm chất lượng cách điện. Kiểm tra điện trở cách điện giúp đánh giá độ bền điện môi, phòng ngừa hiện tượng rò điện hoặc phóng điện cục bộ.

Điện trở cách điện thể hiện khả năng ngăn dòng điện rò qua vật liệu không dẫn điện. Khi điện trở này suy giảm, nguy cơ phóng điện qua không khí hoặc bề mặt thiết bị tăng cao. Giá trị điện trở cách điện càng lớn chứng tỏ khả năng cách ly càng tốt và thiết bị càng an toàn.

Điện trở cách điện là điện trở suất giữa hai điểm dẫn điện cách ly bởi vật liệu cách điện. Phép đo sử dụng nguồn điện một chiều áp cao, thường từ 500V đến 5000V tùy cấp thiết bị. Dụng cụ đo chuyên dùng là megohmmeter hoặc IR tester, áp nguồn vào cách điện và đo dòng điện rò để tính điện trở.

Theo bảng 100.1 trong tài liệu NETA ATS-2017, giá trị điện trở cách điện tối thiểu phụ thuộc vào cấp điện áp danh định. Ví dụ, với máy cắt 15kV, điện áp thử là 2500V và điện trở tối thiểu là 5000 MΩ. Giá trị đo thấp hơn yêu cầu có thể do cách điện ẩm, bụi bẩn hoặc lão hóa.

Việc đánh giá cần thực hiện sau khi làm sạch, ở điều kiện khô ráo, và có thể hiệu chỉnh theo nhiệt độ môi trường nếu cần. So sánh giữa các pha hoặc giữa các kỳ đo cho phép phát hiện xu hướng suy giảm cách điện. Sự chênh lệch lớn giữa các cực cũng là dấu hiệu cần được điều tra thêm.

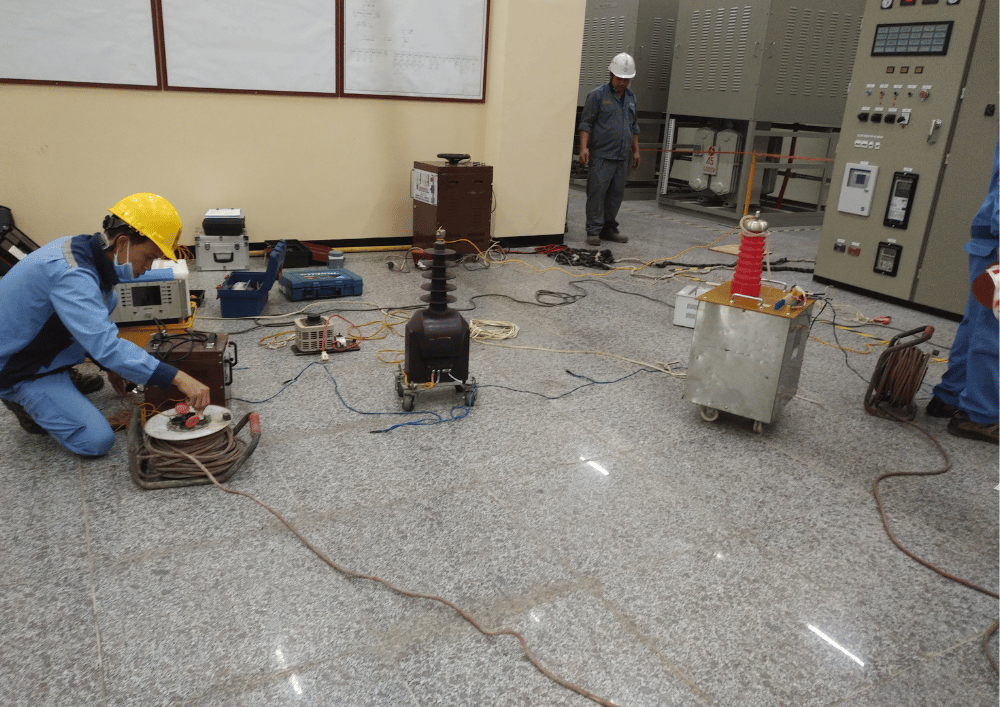

Kiểm tra điện áp xoay chiều trong máy cắt

Máy cắt trung thế là thiết bị bảo vệ quan trọng trong hệ thống điện. Sau thời gian vận hành, cách điện có thể bị suy giảm do lão hóa hoặc ảnh hưởng môi trường. Kiểm tra bằng điện áp xoay chiều tần số công nghiệp giúp đánh giá khả năng chịu đựng của cách điện trong điều kiện vận hành thực tế.

Thử nghiệm này mô phỏng điều kiện làm việc bình thường nhưng tăng mức điện áp để xác minh cách điện còn đủ độ bền. Nếu không đạt, có thể xảy ra hiện tượng đánh thủng hoặc rò điện khi thiết bị trở lại làm việc. Đây là phép thử thường được áp dụng sau lắp đặt, đại tu hoặc bảo trì định kỳ.

Điện áp xoay chiều tần số công nghiệp là điện áp có dạng hình sin, tần số 50 Hz hoặc 60 Hz. Trong thử nghiệm, máy cắt được đặt trong trạng thái đóng, áp điện áp cao giữa các cực hoặc giữa cực và đất. Thời gian duy trì thường từ 1 phút đến 5 phút tùy theo tiêu chuẩn áp dụng.

Phép thử không yêu cầu đo dòng rò chi tiết, mà tập trung quan sát sự cố phóng điện hay đánh thủng. Thiết bị đạt yêu cầu nếu không có hiện tượng đánh lửa, không phát âm thanh bất thường hoặc mùi khét trong suốt thời gian thử.

Với máy cắt định mức 24kV, điện áp xoay chiều tần số công nghiệp thử nghiệm là 50kV trong 1 phút. Đây là mức điện áp áp dụng giữa các cực hoặc giữa cực và đất, dùng để xác định độ bền cách điện tổng thể.

Nếu xảy ra đánh thủng trong thời gian thử, thiết bị không đạt yêu cầu và cần kiểm tra lại toàn bộ hệ thống cách điện. Sau mỗi lần thử, cần thực hiện phép đo điện trở cách điện để xác nhận không có sự suy giảm sau thử nghiệm.

Kiểm tra thao tác cơ khí trong bảo trì máy cắt

Trong quá trình vận hành, cơ cấu đóng cắt của máy cắt chịu ảnh hưởng lớn từ tác động cơ học. Bộ truyền động, lò xo, trục quay và các khớp liên kết có thể bị mài mòn, gỉ sét hoặc sai lệch cơ khí. Kiểm tra thao tác cơ khí định kỳ giúp đảm bảo máy cắt vận hành trơn tru, đúng chu kỳ và đủ lực đóng/ngắt theo thiết kế.

Việc không phát hiện kịp thời các lỗi cơ khí có thể dẫn đến hiện tượng đóng không hết hành trình, không giữ được trạng thái đóng hoặc thao tác bị kẹt. Đây là nguyên nhân trực tiếp gây ra sự cố gián đoạn điện hoặc làm mất khả năng bảo vệ của thiết bị khi có sự cố trên lưới.

Thao tác cơ khí là quá trình đóng và ngắt cơ cấu tiếp điểm dưới tác động của cơ cấu truyền động. Kiểm tra bao gồm đánh giá độ chính xác hành trình, tốc độ chuyển động, độ trễ thời gian và độ nẩy tiếp điểm. Trong máy cắt trung thế, các chỉ tiêu này được giám sát bằng thiết bị đo thao tác (mechanism analyzer).

Việc kiểm tra thường đi kèm thao tác đóng-ngắt lặp lại nhiều lần, từ 5 đến 10 chu kỳ. Quan sát bằng cảm quan kết hợp đo thời gian đóng-ngắt, vận tốc tiếp điểm và lực tác động giúp xác định tình trạng của hệ thống cơ khí. Kết quả thử nghiệm cho biết liệu cơ cấu có còn đủ độ bền, đồng bộ và an toàn vận hành hay không.

Theo hướng dẫn từ nhà sản xuất như Siemens hay ABB, thời gian thao tác điển hình cho máy cắt chân không là 30–60 ms (mở) và 40–70 ms (đóng). Chênh lệch giữa các pha không quá 5 ms để đảm bảo sự đồng bộ trong ngắt mạch ba pha. Lực đóng phải đạt ngưỡng thiết kế để tiếp điểm ép đủ áp lực, đảm bảo độ kín và giảm hồ quang.

Một chỉ tiêu quan trọng là hành trình tiếp điểm đạt đủ biên độ, không được thiếu hành trình hoặc vượt giới hạn. Nếu phát hiện hiện tượng nhảy hành trình, tiếng kêu bất thường hoặc thời gian thao tác kéo dài, cần kiểm tra lại lực lò xo, khớp nối hoặc bôi trơn cơ cấu.